Как спроектировать и изготовить взрывозащищённый корпус для автомобильной тепловизионной камеры

С развитием тепловизионных технологий автомобильные тепловизионные камеры всё чаще применяются не только в гражданском транспорте, но и в военной технике, горнодобывающей промышленности, нефтегазовой отрасли, химических производствах и аварийно-спасательных службах. В таких условиях стандартного защитного корпуса недостаточно — требуется взрывозащищённый корпус, разработанный с учётом конкретных условий эксплуатации.

В этой статье мы рассмотрим ключевые этапы и технические аспекты кастомизации взрывозащищённого корпуса для автомобильной тепловизионной камеры.

1. Анализ условий эксплуатации

Первый и самый важный шаг — чётко определить, в какой среде будет работать камера:

- наличие взрывоопасных газов или пыли (ATEX Zone 1/2, Class I Div 1 и т.д.);

- температурный диапазон (арктические или пустынные условия);

- уровень вибраций и ударных нагрузок;

- воздействие влаги, соли, химических реагентов;

- требования к степени защиты (IP67, IP68).

От этих факторов напрямую зависит выбор материалов, конструкция корпуса и тип сертификации.

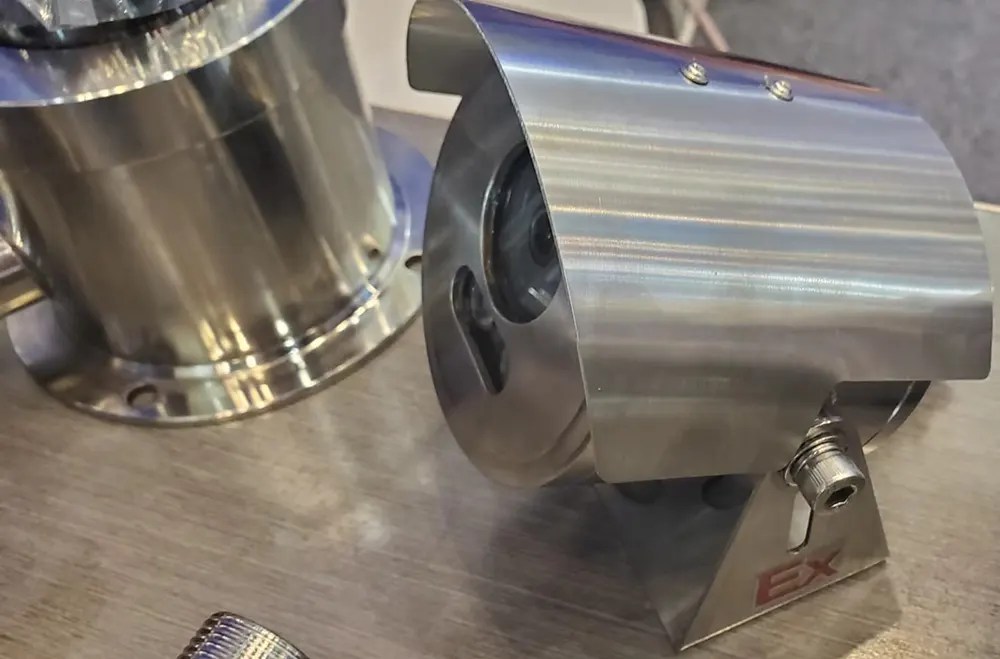

2. Выбор материалов корпуса

Для взрывозащищённых корпусов чаще всего применяются:

- Алюминиевые сплавы — лёгкие, прочные, с хорошим теплоотводом;

- Нержавеющая сталь (AISI 304/316) — для агрессивных сред и морского климата;

- Титановые сплавы — при экстремальных требованиях к прочности и массе.

Материал должен не только выдерживать внутреннее давление при возможном взрыве, но и предотвращать распространение пламени наружу.

3. Оптическое окно для тепловизора

Особое внимание уделяется инфракрасному окну:

- материалы: германиевое стекло, ZnSe или сапфир;

- антирефлексные и защитные покрытия;

- устойчивость к перепадам температуры и механическим ударам.

Окно должно обеспечивать высокую пропускную способность в ИК-диапазоне (8–14 мкм) без ухудшения качества изображения.

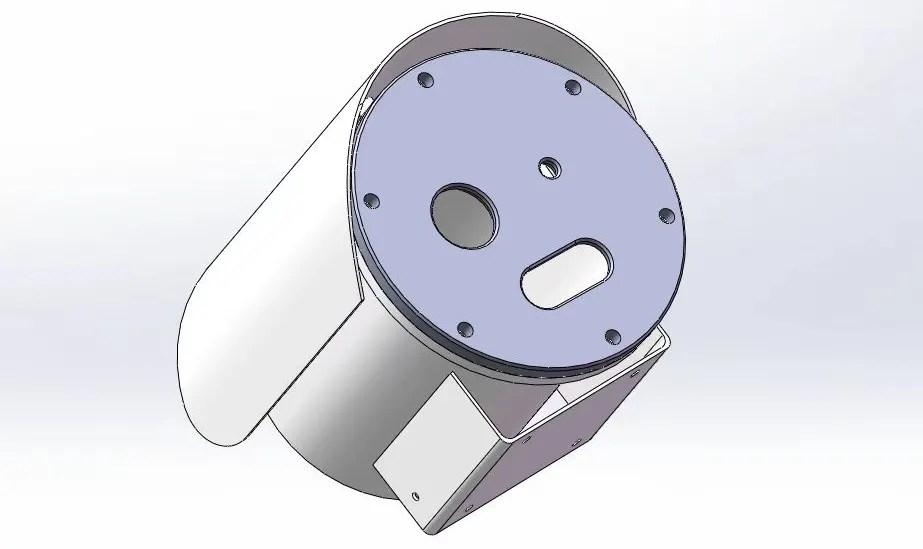

4. Конструкция и герметизация

Ключевые конструктивные элементы:

- взрывозащищённые резьбовые соединения;

- уплотнения из фторкаучука (Viton) или силикона;

- исключение искрообразования внутри корпуса;

- компенсация теплового расширения.

Также важно предусмотреть удобный доступ для обслуживания без нарушения взрывозащиты.

5. Электрические и тепловые аспекты

Тепловизионные камеры чувствительны к перегреву, поэтому:

- корпус должен эффективно отводить тепло;

- возможно применение пассивных радиаторов;

- кабельные вводы должны быть сертифицированы как взрывозащищённые;

- при необходимости используются искробезопасные цепи.

6. Сертификация и стандарты

Готовый корпус должен соответствовать международным стандартам:

- ATEX / IECEx — для Европы и международного рынка;

- ГОСТ / ТР ТС — для стран ЕАЭС;

- MIL-STD — для военных применений.

Процесс сертификации следует учитывать ещё на этапе проектирования, чтобы избежать дорогостоящих доработок.

7. Индивидуальная кастомизация

При заказе кастомного корпуса можно дополнительно предусмотреть:

- интеграцию с поворотными платформами;

- антиобледенительные или обогревающие элементы;

- специальные крепления под конкретную модель автомобиля;

- защиту от саботажа и несанкционированного доступа.

Заключение

Кастомизация взрывозащищённого корпуса для автомобильной тепловизионной камеры — это сложный инженерный процесс, требующий междисциплинарного подхода. Грамотно спроектированный корпус не только защищает дорогостоящее оборудование, но и обеспечивает безопасность персонала и надёжную работу системы в самых жёстких условиях.

Инвестиции в качественный взрывозащищённый корпус — это инвестиции в долговечность, безопасность и стабильность всей тепловизионной системы.